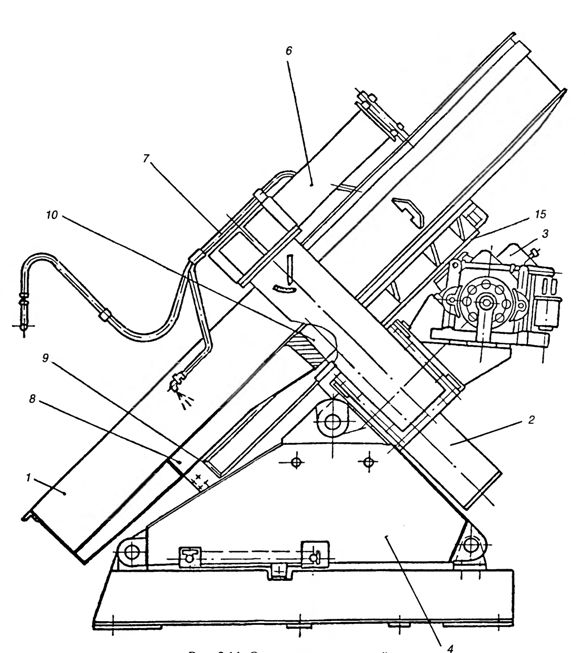

Чашевый окомкователь (см. рис. 1, 2) состоит из чаши 1, опоры 2 с установленным на ней приводом З, станины 4, механизма наклона чаши 5, устройства для очистки днища и бортов чаши 6, систем смазки с охлаждением масла в редукторе и увлажнения шихты 7.

Чаша окомкователя представляет собой сварную конструкцию из стальных листов, выполненную по условиям транспортирования из двух половин, соединённых болтами. Особое внимание обращают на правильность формы бортов чаши, так как овальность и биение их при водят к неравномерной толщине слоя гарнисажа на бортах и его обрушению. К чаше болтами прикреплено жесткое опорное кольцо 8 для установки на нем разъёмного (для облечения замены) венца 9 привода с внутренним зацеплением прямыми зубьями. Взаимное центрирование зубчатого венца, опорного кольца и чаши осуществляется круговыми заточками и призонными болтами. В ступице опорного кольца выполнено коническое отверстие со шпоночным пазом для установки чаши на соответствующий конец вала опоры. Рама опоры сварена из стальных листов. В расточках трубы рамы опоры в сферических роликоподшипниках устанавливается вал 10, на конический конец которого посажена чаша. Осевые усилия от чаши, действующие на вал, воспринимаются упорным подшипником и нижней торцевой крышкой.

Рис. 1. Чашевый окомкователь

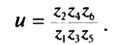

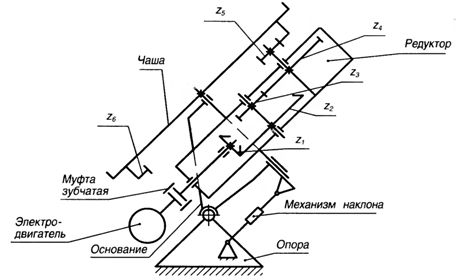

В хвостовой части рамы имеются проушины для установки оси, посредством которой опора шарнирно соединяется с механизмом наклона чаши. Привод чаши, состоящий из электродвигателя 11 постоянного или переменного тока, соединительной муфты 12, защитных кожухов, коническо-цилиндрического редуктора 1З с подвенцовой шестерней, тахогенератора и тормоза 14 монтируется на обработанных поверхностях верхней части балки рамы опоры. Вращение чаши осуществляется от электродвигателя через редуктор, на тихоходном валу которого насажена шестерня. Открытая венцовая зубчатая пара укрыта кожухом 15, сварные секции которого закреплены на чаше. Кинематическая схема окомкователя изображена на рис. 3.

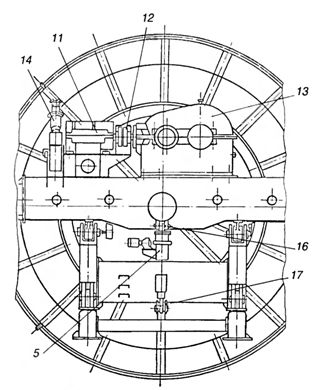

Передаточное число привода рассчитывается по формуле

Для обеспечения точности зубчатого венцового зацепления положение редуктора с подвенцовой шестерней на раме опоры фиксируется коническими штифтами. Электродвигатель закрепляется от смещения при работе в наклонном положении упорами. Для определения частоты вращения чаши привод снабжен тахогенератором, соединенным с валом электродвигателя кинематической передачей. На втором свободном конце вала электродвигателя устанавливается электротормоз для предотвращения обратного вращения чаши при остановках окомкователя.

Опора чаши 2 устанавливается на шарниры станины 4, представляющей собой литую конструкцию, состоящую из двух стоек, соединенных болтами с поперечной балкой. К станине шарнирно крепится нижний конец механизма наклона чаши 5. Механизм наклона чаши состоит из винтовой пары, червячного редуктора, корпуса и мотор-редуктора.

Рис. 2. Чашевый окомкователь

Мотор-редуктором приводится во вращение пара винт-гайка и изменяется угол положения чаши с опорой относительно станины. Пара винт-гайка может быть приведена в движение вращением рукоятки вручную. Механизм наклона соединен шарнирно проушинами 16 с опорой и 17 со станиной. Предел регулирования угла наклона чаши 45...50°.

Устройство для очистки внутренней поверхности чаши от налипающего концентрата монтируется на балке, укрепленной на раме опоры. Устройство состоит из бортового, донных и торцевого ножей. Режущие кромки всех ножей армированы твердым сплавом. Положение донных ножей по высоте регулируется перемещением их относительно стоек в овальных отверстиях.

Скорость вращения чаши регулируется при применении электродвигателя постоянного тока изменением величины подаваемого питающего напряжения, при применении электродвигателя переменного тока изменением частоты подаваемого тока.

Для нормального процесса окомкования концентрат в чаше увлажняется распыленной форсунками водой. К каждой форсунке подводится индивидуальный трубопровод, с установленным на нем регулировочным вентилем.

По мере достижения оптимальных технологических размеров готовые окатыши ссыпаются из чаши на конвейер по разгрузочному лотку, футерованному нержавеющей сталью, резиной, полистиролом или полиэтиленом.

Для смазывания механизмов окомкователя предусматриваются системы смазки. Подшипники вала опоры смазываются от специальной станции жидкой смазки. Верхние подшипники тихоходного вала редуктора и венцовая зубчатая пара привода смазываются от общецеховой автоматической централизованной системы густой смазки. Смазка зацепления редуктора жидкая, заливная, картерная. В масляной ванне корпуса редуктора установлен трубчатый змеевик с циркулирующей по нему водой для охлаждения масла. Для распыления густой смазки в зацеплении подвенцовой шестерни с венцом установлена специальная форсунка. Количество и периодичность смазки регламентируются инструкцией завода-изготовителя.

Рис. 3. Кинематическая схема чашевого окомкователя с приводом через коническо-цилиндрический редуктор

Окомкователь работает в непрерывной линии агрегатов фабрики окомкования. Во вращающуюся чашу окомкователя равномерно и непрерывно подается шихта. Образуются первичные центры окомкования, которые по мере перемещения в чаше увеличиваются в диаметре до размера готовых окатышей. Оптимальный размер окатышей зависит от физико-химических свойств шихтовых материалов, угла наклона чаши и скорости ее вращения. На каждом горно-обогатительном комбинате эти параметры устанавливаются опытным путём.

Для монтажа и ремонта чашевого окомкователя в здании цеха устанавливаются краны грузоподъёмностью не менее 50 т. Одна из секций отводящего конвейера предусматривается съемной.