Организация контроля газонасыщенности расплава перед разливкой позволяет избежать повышенного брака отливок. Существует два основных метода контроля: качественный и количественный. Для качественной оценки газонасыщенности расплава отливают специальные технологические пробы: о степени насыщения судят по внешнему виду проб после их затвердевания.

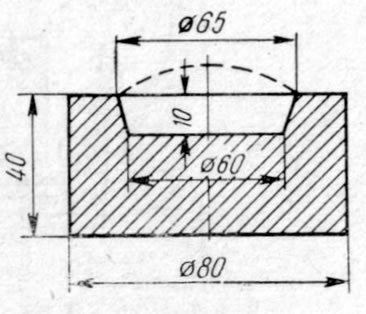

При литье алюминиевых сплавов отливают пробы в виде «лепешек» диаметром 65—80 мм и толщиной 10—15 мм. Такие пробы заливают в графитовые изложницы (рис. 1). Оценку газонасыщенности производят по внешнему виду открытой поверхности пробы. При затвердевании металла газы выделяются в атмосферу, оставляя на наружной поверхности пробы следы в виде пузыристых точек. Чем больше точек на единице поверхности, тем больше, следовательно, газов содержится в расплаве. Отлитые пробы сравнивают с предварительно приготовленными эталонами для каждой марки сплавов.

Пробы могут иметь и другую форму, например — уширяющихся кверху небольших цилиндров. Разрезав такой цилиндрик поперек и приготовив полированный шлиф, выявляют количество пор в его сечении. Составляется также шкала пористости (обычно по пятибалльной системе) и по ней производится сравнительная оценка газонасыщенности.

Рис.1 Эскиз графитовой формы для отливки проб на газонасыщенность

Числовые значения степени пористости по цилиндрическим пробам можно определять по плотности образцов, для чего их взвешивают на воздухе и в воде. Чем меньше плотность пробы, тем выше газоусадочная пористость. Точность и воспроизводимость этих методов контроля зависит от тщательного соблюдения совершенно идентичных условий заливки проб, т. е. постоянства температуры заливки металла, температуры формы и других параметров.

Иногда пробы металла (залитого в тигелек) помещают после заливки под герметизированный колпак, соединенный с вакуум-насосом, и создают условия затвердевания проб в небольшом вакууме, порядка 2,666—5,332 н/м2 (20—40 мм рт. ст.). Растворимость газов в металле, как известно, уменьшается с понижением внешнего давления, поэтому в пробах расплава наблюдается усиленное газовыделение и пузыристость затвердевших проб, более показательная для сравнения. Оценка газонасыщенности производится также по специальной шкале. Но этот способ качественного контроля более сложен и требует специального оборудования.

Описанные приемы контроля по виду наружных поверхностей технологических проб можно применять при литье сплавов, способных давать чистые поверхности после затвердевания, в первую очередь алюминиевых сплавов, алюминиевых бронз. Оловянные бронзы и латуни после затвердевания имеют шероховатую поверхность, поэтому контролировать их таким способом не представляется возможным. О качестве таких сплавов иногда судят по виду и характеру изломов отливаемых проб или по сравнению их плотностей. Чистые, однородные по цвету изломы характеризуют, как правило, хороший металл, а грязный, неоднородный, грубый излом свидетельствует о низком качестве металла.

Количественные методы контроля растворенных газов в металлах производят путем их экстрагирования (извлечения) при нагреве или расплавлении в вакууме из специально отобранных проб с последующим определением объема выделившихся газов и его состава. В практике литья алюминиевых сплавов получил распространение способ определения количества газов в расплаве по максимальному давлению в газовом пузырьке (метод Дарделла-Гудченко).

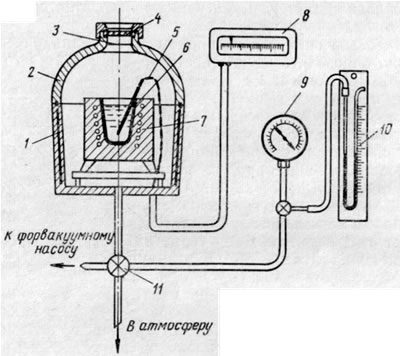

Рис.2 Схема установки для определения содержания водорода в лёгких сплавах

1 – вакуумный котёл; 2 – крышка; 3 – экран; 4 – смотровое окошко; 5 – термопара; 6 – тигель с металлом; 7 – тигельная печь сопротивления; 8 – гальванометр; 9 – металлический манометр; 10 – ртутный U-образный манометр; 11 – вакуумный кран

Сущность этого метода основана на законах равновесия между металлом и газами, т. е. парциальное давление газа над расплавом должно быть равно величине давления газа, растворенного в металле. Поместив порцию расплавленного металла в герметичную камеру (рис. 2) с контролируемым давлением атмосферы, можно, создавая над расплавом определенное разрежение, наблюдать выделение излишнего для данного давления количества растворенного газа в виде пузырька на поверхности расплава. При этом фиксируют значение давления и температуры, при которой образовался первый пузырек. Количество выделившихся газов рассчитывают по разработанным для каждого сплава полуэмпирическим формулам:

lg S = A/T + B + 1/2 × lg p,

где S — содержание газов, см3/100 г;

Т — абсолютная температура металла в момент появления пузырька;

р — парциальное давление в момент появления пузырька;

A и B — константы, зависящие от типа и состава сплава и определяемые опытным путем.

Имеются и другие конструктивные решения установок количественного определения газов в металлах методом вакуумного нагрева или плавления.

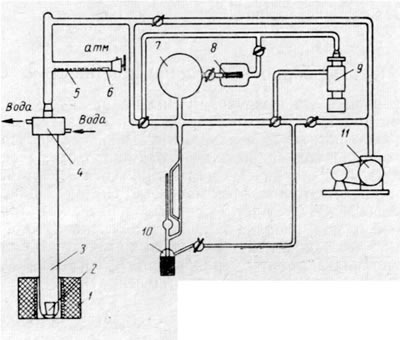

На рис. 3 дана схема установки для количественного определения газов в медных сплавах методом вакуум-плавления.

Рис.3 Схема установки для определения газов в металлах методом вакуум-плавления

В тигле 2, помещенном в кварцевую реторту 3, соединенную с системой металлическим шлифом 4, происходит плавление образцов в печи 1. Образцы 5 помещают в боковое ответвление и сбрасывают в тигель магнитотолкателем 6. Экстракция газов из металла производится при разрежении 199,5 Мн/м2 (1,5×10-3 мм рт. ст.), создаваемым с помощью диффузионного 9 и форвакуумного 11 насосов. Давление и количество газов определяется с помощью компрессионного манометра 10. Для отделения водорода от других газов предназначен палладиевый фильтр 8.

В момент сбрасывания образца замеряется давление по манометру 10 в баллоне 7. После расплавления образца выделяющиеся из него растворимые газы перекачивают в баллон 7 и вторично замеряют давление. По разности давлений затем находят количество (объем) экстрагированных газов. В настоящее время внедряют целый ряд новых способов определения газов в металлах: спектральный, метод изотопного разбавления, масс-спектрометрический и метод несущего газа. Эти способы отличаются высокой точностью, и время анализа у них по сравнению с обычным методом вакуум-плавления в 3—10 раз короче. Анализ газов, экстрагированных из металла, производится с помощью спектрографов, масс-спектрометров, фотометров, которые по свечению газовой смеси, выделенной из металла, фиксируют спектр излучения отдельных газов, а затем по интенсивности линий, полученных на пластинке, определяется количество отдельных газов в результате сравнения их с эталонами.

Методы газового анализа позволили установить для ряда сплавов, например для алюминиевых, предельно допустимые количества водорода, не вызывающие значительной пористости и не опасные для качества отливок. Например, по данным литературы, в различных алюминиевых сплавах количество растворенного водорода в металле, предназначенного для заливки, не должно превышать 0,1—0,2 см3/100 г металла. Для других цветных сплавов, к сожалению, эти пределы пока не определены.