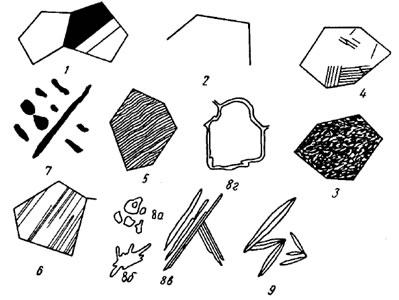

Микроструктура марганцевых сталей в основном состоит из аустенита; кроме того, в зависимости от химического состава, в ней могут присутствовать также мартенсит, перлит, троостит и карбиды. Разнообразие структурных составляющих, присутствие которых обусловлено в значительной степени термической обработкой стали, настолько велико, что в пределах одной статьи невозможно изложить все возможные структурные изменения. Ниже будут рассмотрены лишь те основные структурные составляющие, которые в структурных превращениях металла производственных плавок и определяют его свойства. На рисунке схематически показано строение различных структурных составляющих.

Схемы основных структур марганцевых сталей

Структура аустенита

Аустенитная структура отличается полиэдрической формой зерен, внутри которых часто наблюдаются характерные двойники, показанные на рисунке 1. При окислительном травлении шлифа на нем возникает тончайшая окисная пленка, которая имеет различную толщину на поверхности каждого зерна, зависящая от кристаллографической ориентации зерна. Таким образом, вместо гладкой поверхности шлифа на нем образуется характерный рельеф в виде впадин и выступов. На рисунке 2, 3, 4, 5 схематически показаны зерна аустенита. Очень часто в структуре марганцевых аустенитных сталей появляются тонкие линии, покрывающие аустенитные зерна. Эти линии появляются вследствие возникновения внутренних напряжений при холодной деформации, а также при затвердевании металла, а в некоторых случаях и при закалке. Эти тонкие линии очень часто не исчезают и после последующих термических обработок. Структура такой аустенитной стали схематически показана на рисунке 6. В структуре металла отливок очень часто можно наблюдать типичное дендритное строение (рис. 7). Сильно развитая и ярко выраженная сетка дендритной структуры.

Структура карбидов

Марганец образует с углеродом карбид Mn3C, который дает непрерывный ряд твердых растворов с цементитом Fe3C. При большем содержании углерода в стали, чем это соответствует эвтектоидному составу, и при медленном охлаждении стали из твердого раствора выделяются карбиды. Форма выпавших карбидов может быть очень разнообразна; на рисунке 8а, б, в, г показаны четыре характерных вида карбидов. Эти карбиды могут выпадать по границам аустенитных зерен и образовывать непрерывную сетку (рисунок 8г) или выделяться в виде карбидных игл, как показано на рисунке 8в. Карбиды также могут выделяться в виде массивных сфероидальных (рис. 8а) или несфероидальных частиц (рис. 8б).

Структура мартенситов

В марганцевых сталях было обнаружено большое количество разновидностей мартенситной структуры. Нужно отметить, что присутствие мартенсита в структуре аустенитных марганцевых сталей не имеет такого большого значения, как присутствие других структурных составляющих и карбидов. Мартенсит имеет игольчатое строение, как показано на рисунке 9.

Структура перлита и троостита

В зависимости от химического состава стали и скорости охлаждения в марганцевой стали могут образовываться любые переходные структуры от перлита до троостита. Обычно троостит образуется по границам аустенитных зерен и между карбидами и аустенитом. Кристаллы троостита растут в радиальном направлении и поэтому часто образуют округлые зерна типа сферолитов.

На формирование микроструктуры отливок из аустенитной марганцевой стали, при одинаковом ее химическом составе, большое влияние оказывают вес и размеры отливок. Форма, свойства и распределение различных структурных составляющих определяются прежде всего скоростью охлаждения отливок, которая при одинаковых производственных условиях зависит от величины отливок. Распад аустенита происходит значительно дольше у крупных отливок, чем у мелких. Кроме двойных железомарганцевых карбидов, в структуре металла крупных отливок наблюдается большое количество одиночных или вытянутых строчкой темных пятен. Очевидно, это карбиды, имеющие вид игл, и островки цементита. Если отливку из этой стали нагреть до температуры выше 1000°, все карбиды растворятся в аустените, и после резкого охлаждения в воде с этой температуры получается чисто аустенитная структура металла. Это возможно только при не слишком высоком содержании углерода; в противном случае даже закалка с высокой температуры не предотвращает образования карбидов, которые чаще всего выделяются по границам аустенитных зерен.

При нагреве закаленной стали до температуры 400° карбиды снова выпадают в виде игл и образуют сетчатую структуру.

Выпавшие карбиды в стали Гадфильда и в подобных ей сталях можно вновь растворить, нагревая до достаточно высокой температуры и фиксируя полученное аустенитное состояние металла достаточно быстрым охлаждением.

При нагреве до температуры 850° форма карбидов не изменяется. Заметная сфероидизация карбидов наступает при нагреве стали до температуры 900° и с повышением температуры нагрева происходит очень интенсивное растворение карбидов. При температуре 1050° в основном все карбиды растворяются. Исключение составляют только крупные карбиды, которые растворяются полностью лишь при температуре 1100°. Несмотря на большие структурные изменения этих сталей, твердость металла изменяется незначительно. Качество же стали улучшается с уменьшением содержания в ней нерастворенных карбидов.